Resumen

Las bombas peristálticas se utilizan en una gran variedad de aplicaciones porque permiten transportar fluidos sensibles sin exponerlos a pistones mecánicos ni piezas móviles. La selección del material es fundamental porque la tubería entra en contacto con el fluido. Este artículo ofrece una visión general del funcionamiento de una bomba peristáltica y compara seis opciones diferentes de materiales de tubos para bombas peristálticas en cuanto a dureza, tamaño, compatibilidad química y durabilidad.

Materiales de los tubos:

- Cloruro de polivinilo (PVC) flexible de alto peso molecular

- Cloruro de polivinilo (PVC) flexible estándar

- Silicona curada con peróxido

- Vulcanizado termoplástico (TPV)

- Elastómero termoplástico (TPE)

- Goma Viton

Cómo funciona una bomba peristáltica

En principio, una bomba peristáltica funciona de forma similar al esófago humano. De hecho, la palabra peristalsis se define como "ondas sucesivas de contracción involuntaria que pasan a lo largo de las paredes de una estructura muscular hueca y empujan el contenido hacia adelante" (Merriam-Webster). Así que antes de leer los siguientes párrafos, beba un poco de agua y piense en cómo se transporta este fluido.

La bomba peristáltica mecánica está formada por unos pocos componentes sencillos que se combinan para formar una bomba de desplazamiento positivo. Un motor eléctrico proporciona energía a un rodillo que gira y comprime la tubería flexible a lo largo de la carcasa de la bomba. Esta compresión y posterior relajación del tubo aspira fluido y lo expulsa por el otro extremo. Los siguientes pasos e imágenes proporcionan una explicación detallada del proceso de bombeo peristáltico.

La bomba peristáltica mecánica está formada por unos pocos componentes sencillos que se combinan para formar una bomba de desplazamiento positivo. Un motor eléctrico proporciona energía a un rodillo que gira y comprime la tubería flexible a lo largo de la carcasa de la bomba. Esta compresión y posterior relajación del tubo aspira fluido y lo expulsa por el otro extremo. Los siguientes pasos e imágenes proporcionan una explicación detallada del proceso de bombeo peristáltico.

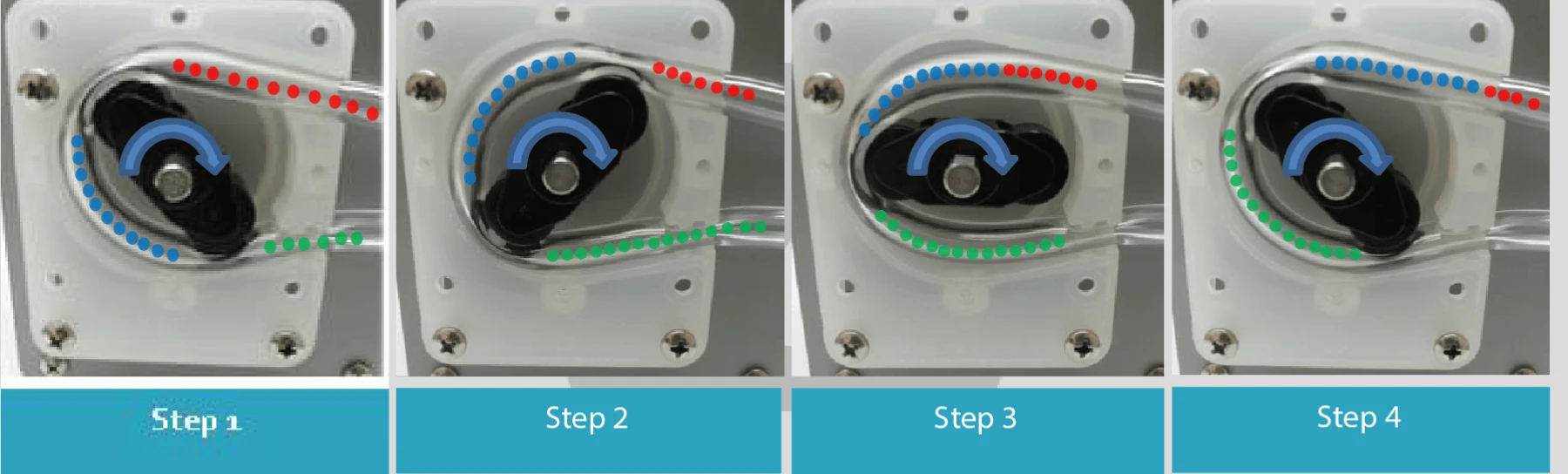

Primer paso:

- La bomba peristáltica gira y crea un sello en el lado de succión de la bomba. También encapsula la sección azul del fluido y empieza a impulsarlo a través de la bomba.

- La sección roja del fluido está siendo forzada a salir por el extremo de descarga de la bomba.

- A medida que la tubería comienza a recuperarse, la sección verde de fluido es aspirada por la bomba.

Segundo paso:

- A medida que la bomba gira, sigue empujando la región azul de fluido.

- La sección roja del fluido está ahora completamente descargada.

- La sección verde de fluido sigue siendo arrastrada hacia la bomba.

Paso 3:

- A medida que la bomba gira, sigue empujando la región azul de fluido.

- La sección verde de fluido sigue siendo arrastrada hacia la bomba.

Paso 4:

- A medida que la bomba gira, sigue empujando la región azul de fluido.

- La sección verde de fluido queda ahora encapsulada por los rodillos.

Dureza del tubo

La bomba peristáltica transporta el fluido apretando la tubería entre un rodillo y la carcasa de la bomba. El tubo debe ser lo suficientemente flexible para permitir que el motor gire y empuje el fluido a través de él. Si el tubo es demasiado duro, supondrá una carga adicional para el motor, lo que puede reducir la vida útil de la bomba o hacer que deje de funcionar. Una pauta general para las bombas peristálticas es seleccionar un valor de dureza que esté entre 50 -65 en la escala de dureza shore A.

Algunas aplicaciones requieren que se coloque un filtro en el extremo de descarga de la bomba. A medida que el filtro elimina las impurezas del caudal, puede obstruirse parcialmente. Esto creará una contrapresión en la bomba, que podría provocar la rotura del tubo si supera la presión nominal del mismo. En estos casos, puede ser necesario un material más duro para evitar que la contrapresión supere la presión nominal de rotura del tubo. Tanto el fabricante del tubo como el de la bomba peristáltica pueden ayudar a determinar la dureza del material necesario para la aplicación.

Algunas aplicaciones requieren que se coloque un filtro en el extremo de descarga de la bomba. A medida que el filtro elimina las impurezas del caudal, puede obstruirse parcialmente. Esto creará una contrapresión en la bomba, que podría provocar la rotura del tubo si supera la presión nominal del mismo. En estos casos, puede ser necesario un material más duro para evitar que la contrapresión supere la presión nominal de rotura del tubo. Tanto el fabricante del tubo como el de la bomba peristáltica pueden ayudar a determinar la dureza del material necesario para la aplicación.

Tamaño del tubo

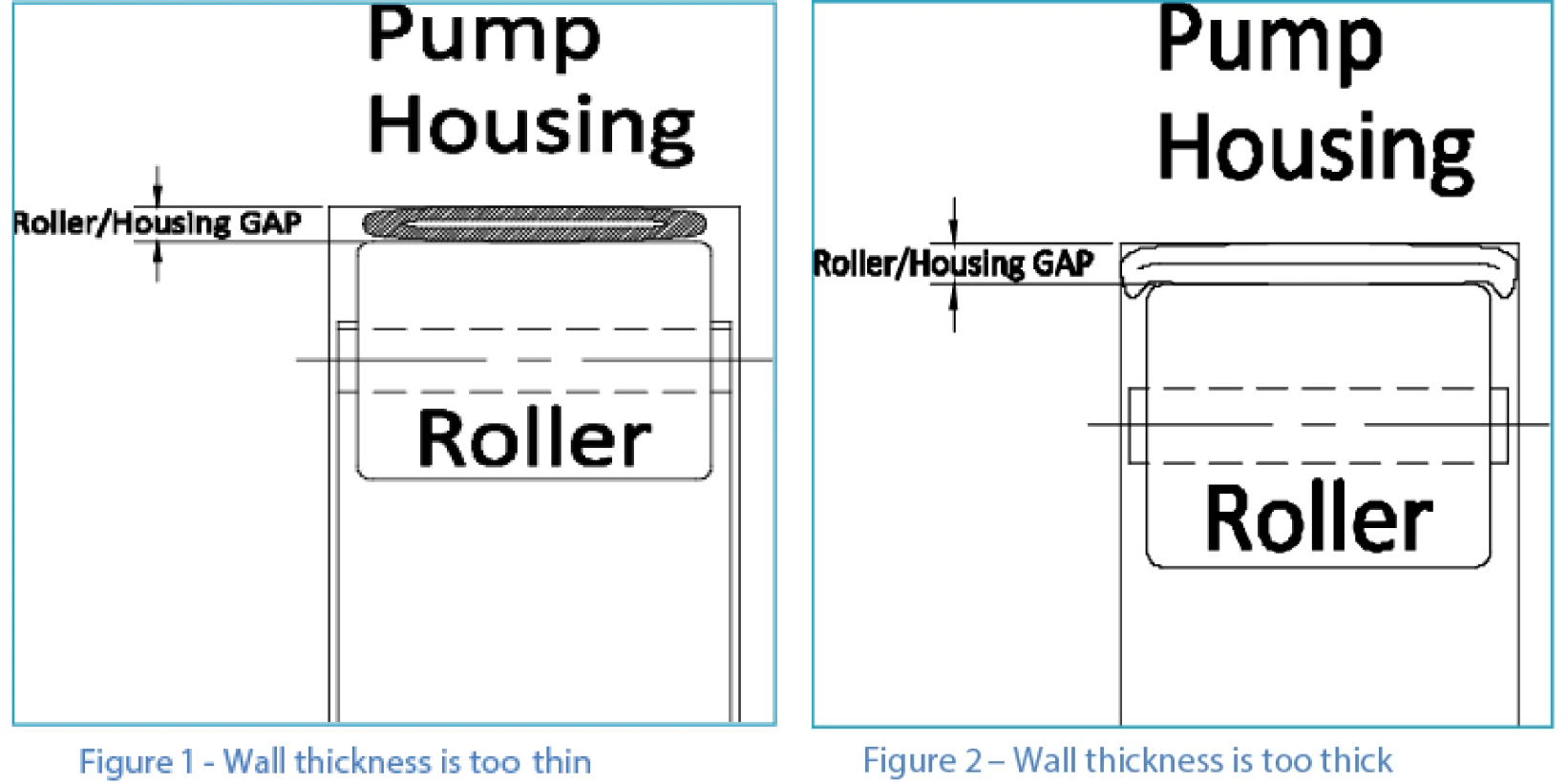

Los fabricantes de bombas peristálticas suelen recomendar una marca específica de tubos para sus bombas, a fin de garantizar que el usuario utilice el material, la dureza y el tamaño correctos. Al igual que ocurre con la dureza del tubo, la bomba puede sufrir daños irreversibles si su tamaño es incorrecto. Nunca es seguro suponer que un tubo de tamaño estándar funcionará con una bomba, aunque tenga el mismo diámetro interior. El grosor de la pared del tubo debe coincidir con el espacio entre el rodillo y la carcasa de la bomba peristáltica. Incluso una diferencia de 0,005" en el grosor de la pared puede reducir significativamente la vida útil de la bomba o hacer que deje de funcionar por completo. Como se muestra en la figura 1, un espesor de pared delgado puede impedir que se cree un sello y la bomba no funcionará eficientemente. La figura 2 ilustra un espesor de pared demasiado grueso, que provoca un mayor desgaste de la tubería y reduce la vida útil de la bomba.

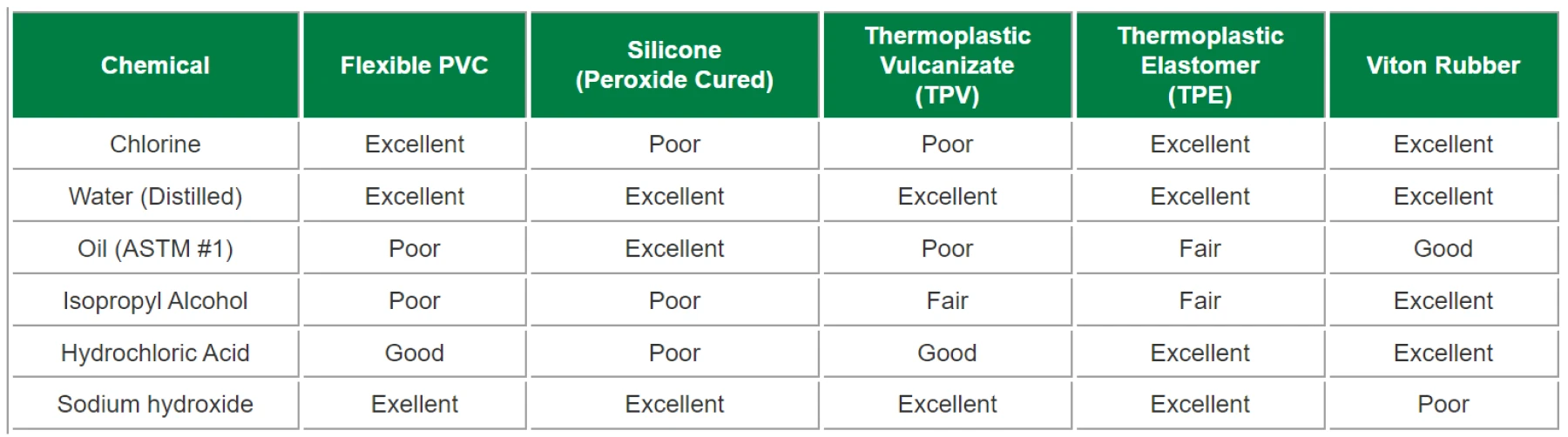

Compatibilidad química

Dado que el fluido transportado por una bomba peristáltica sólo entra en contacto con una superficie (la tubería), la selección del material puede resultar bastante sencilla. No existe un material universal para bombas peristálticas que funcione con todos los productos químicos, por lo que es importante comprender los efectos de cada uno. Las clasificaciones que se indican a continuación representan una generalización global de una familia de materiales. Todos los tubos deben probarse en condiciones reales para garantizar su idoneidad para una aplicación específica.

Valoraciones:

Excelente = La tubería no debería sufrir degradación debido a los productos químicos y es muy probable que sea adecuada para una exposición a largo plazo.

Bueno = La tubería sufrirá cierta degradación debido a la exposición a los productos químicos.

Regular = La tubería puede sufrir una degradación significativa

Deficiente = No se recomienda el material para las aplicaciones.

Bueno = La tubería sufrirá cierta degradación debido a la exposición a los productos químicos.

Regular = La tubería puede sufrir una degradación significativa

Deficiente = No se recomienda el material para las aplicaciones.

Productos químicos

Cloro: = Sustancia química utilizada habitualmente para la purificación del agua.

Agua (destilada): = Agua cuyas impurezas se han eliminado mediante destilación.

Aceite (ASTM nº 1): = Aceite utilizado a menudo para indicar la compatibilidad con aceites y grasas lubricantes.

Alcohol isopropílico: = Disolvente industrial que se evapora rápidamente y deja un residuo mínimo.

Ácido clorhídrico: Un ácido mineral fuerte y altamente corrosivo.

Hidróxido de Sodio: Una base fuerte que se utiliza comúnmente en la industria química y en la producción de papel. También se conoce como lejía o sosa cáustica.

Agua (destilada): = Agua cuyas impurezas se han eliminado mediante destilación.

Aceite (ASTM nº 1): = Aceite utilizado a menudo para indicar la compatibilidad con aceites y grasas lubricantes.

Alcohol isopropílico: = Disolvente industrial que se evapora rápidamente y deja un residuo mínimo.

Ácido clorhídrico: Un ácido mineral fuerte y altamente corrosivo.

Hidróxido de Sodio: Una base fuerte que se utiliza comúnmente en la industria química y en la producción de papel. También se conoce como lejía o sosa cáustica.

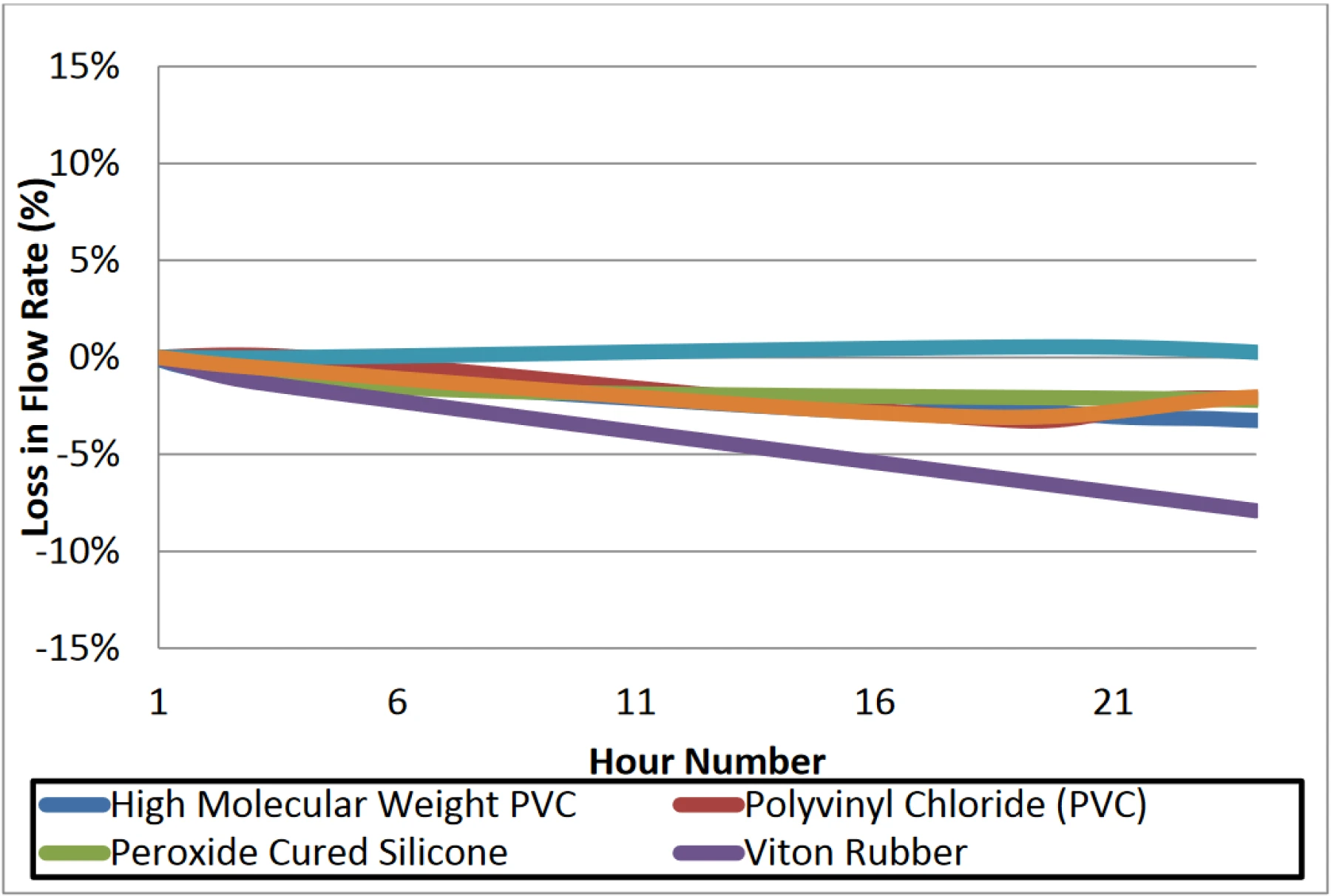

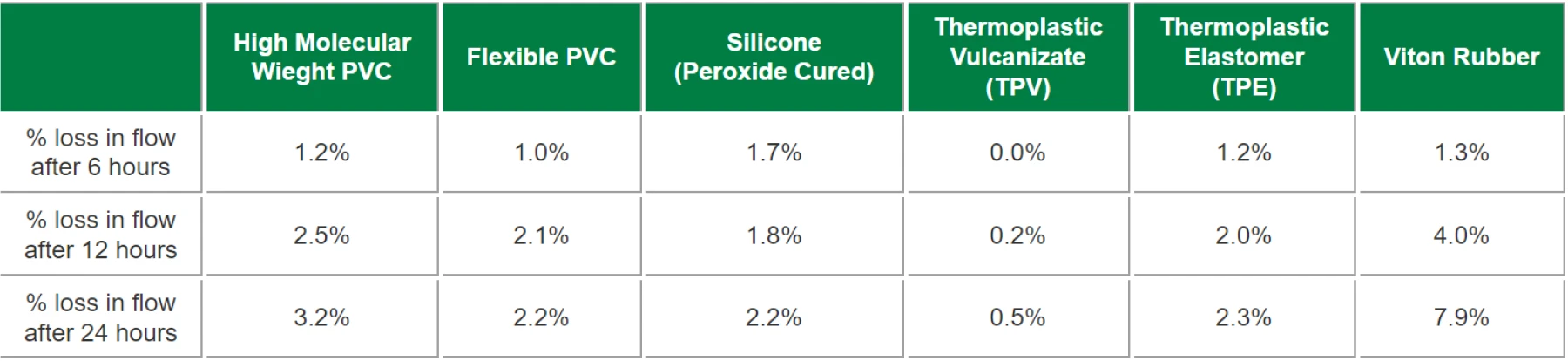

Caudal de la tubería (comparación de bombeo continuo)

Las pruebas se realizaron en seis materiales de tubo diferentes que se colocaron dentro de una bomba peristáltica de dos rodillos que funcionó a 100 RPM durante un total de 24 horas. El tamaño de los tubos era de 1/4" de diámetro interior x 7/16" de diámetro exterior y se probaron a temperatura ambiente. Los datos se pueden encontrar en el siguiente gráfico que muestra cómo cada tubo respondió a más de 280.000 ciclos de compresión y relajación de la bomba peristáltica. Excluyendo el tubo de goma Viton, los diferentes materiales se comportaron de forma bastante similar, manteniendo un caudal dentro del 3% del caudal inicial.

Esta prueba ilustra que cuando una bomba funciona de forma continua durante un corto periodo de tiempo, los materiales de bajo coste como el PVC pueden ser tan eficaces como una silicona de alto coste. Los rodillos de la bomba estaban en constante movimiento, por lo que la tubería no estaba comprimida durante mucho tiempo. En esta situación, las propiedades de compresión superiores de un material como la silicona son menos importantes. El caucho Viton presentaba unas propiedades de desgaste dinámico muy pobres y no mantenía un caudal constante.

Esta prueba ilustra que cuando una bomba funciona de forma continua durante un corto periodo de tiempo, los materiales de bajo coste como el PVC pueden ser tan eficaces como una silicona de alto coste. Los rodillos de la bomba estaban en constante movimiento, por lo que la tubería no estaba comprimida durante mucho tiempo. En esta situación, las propiedades de compresión superiores de un material como la silicona son menos importantes. El caucho Viton presentaba unas propiedades de desgaste dinámico muy pobres y no mantenía un caudal constante.

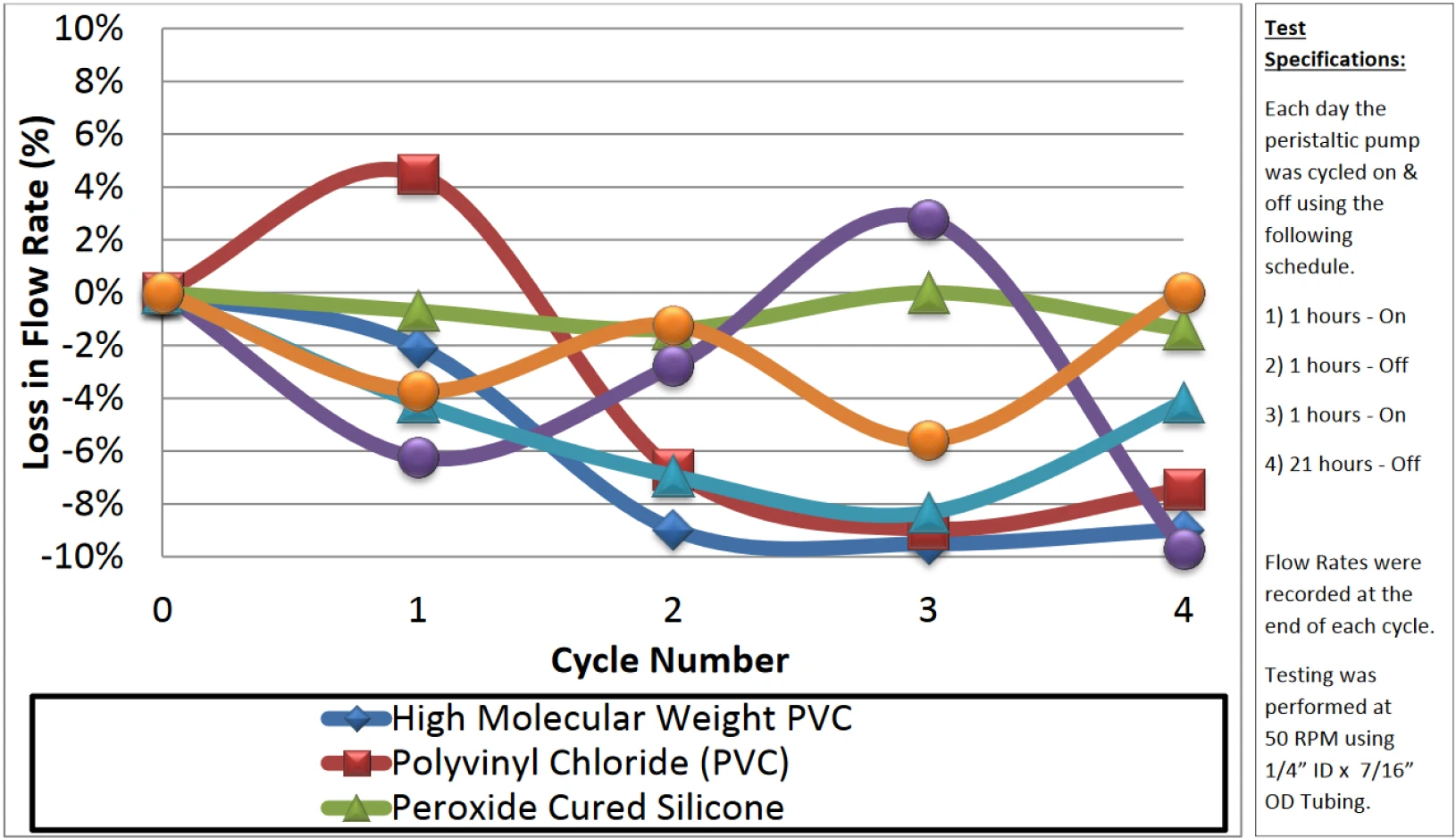

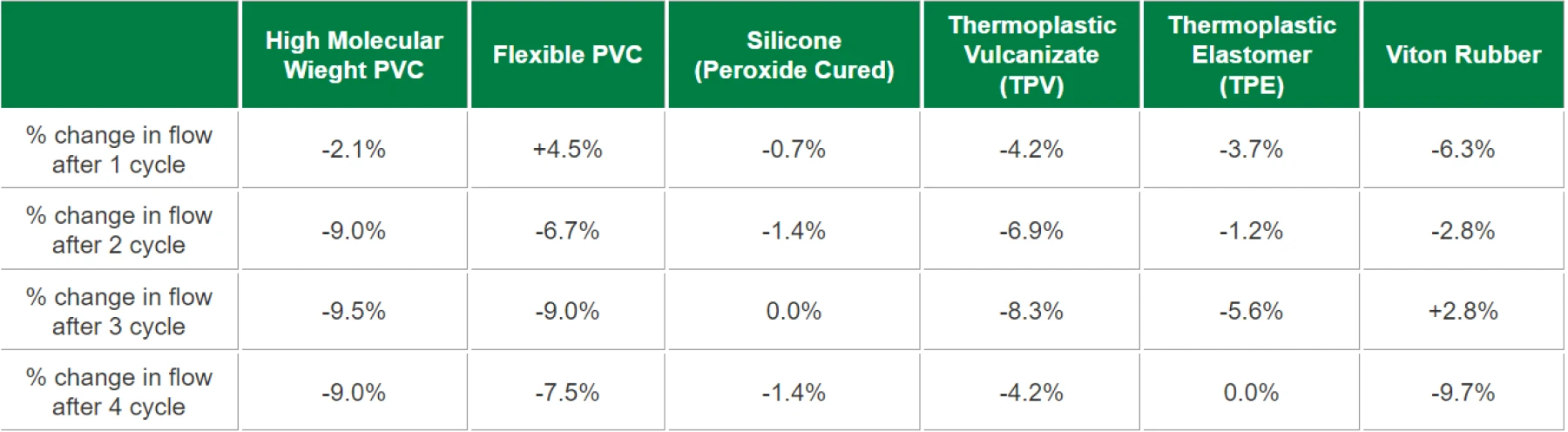

Deformación de la tubería (comparación con bombeo intermitente)

Se realizó una prueba de bombeo intermitente en seis tubos de diferentes materiales que se colocaron dentro de una bomba peristáltica de dos rodillos que funcionó a 50 RPM durante un total de cuatro ciclos. El tamaño de la tubería era 1/4" ID x 7/16" OD y se probó a temperatura ambiente.

La bomba se dejó inactiva durante esta prueba, haciendo que la tubería quedara comprimida entre el rodillo y la carcasa durante largos periodos de tiempo. El tubo tenderá a permanecer en este estado comprimido y no recuperará completamente su diámetro original después de ser liberado. Esto reduce la succión total y el caudal subsiguiente de la bomba. El caudal varió significativamente durante cada ciclo porque el rodillo comprimió un nuevo lugar al final de cada ciclo. El material de silicona fue el único tubo que mantuvo un caudal constante durante toda la prueba.

La bomba se dejó inactiva durante esta prueba, haciendo que la tubería quedara comprimida entre el rodillo y la carcasa durante largos periodos de tiempo. El tubo tenderá a permanecer en este estado comprimido y no recuperará completamente su diámetro original después de ser liberado. Esto reduce la succión total y el caudal subsiguiente de la bomba. El caudal varió significativamente durante cada ciclo porque el rodillo comprimió un nuevo lugar al final de cada ciclo. El material de silicona fue el único tubo que mantuvo un caudal constante durante toda la prueba.

Resumen

La dureza, el tamaño y la compatibilidad química de los tubos son consideraciones importantes que deben tenerse en cuenta al seleccionar un material para una aplicación de bomba peristáltica. Es fácil pasar por alto cualquiera de estas consideraciones de diseño, por lo que es importante trabajar directamente con el fabricante del tubo o de la bomba peristáltica en la selección del material y realizar pruebas internas antes de aprobar el tubo.

Este documento ofrece directrices generales que constituyen un buen punto de partida para la mayoría de las aplicaciones. Los tubos de las bombas peristálticas suelen tener una dureza de entre 50 y 65 Shore A y a menudo se venden con tolerancias muy ajustadas en el diámetro interior y el grosor de la pared. Dado que el tubo es la única superficie a la que está expuesto el fluido, la tabla de compatibilidad química incluida en este informe ofrece una buena forma de reducir las opciones de materiales.

Los seis materiales analizados en este documento se probaron en condiciones de funcionamiento continuo e intermitente. Durante las pruebas continuas, la mayoría de los materiales se comportaron de forma muy similar durante el corto periodo de tiempo. Esto sugiere que los materiales pasados por alto, como el PVC, podrían satisfacer las necesidades de las aplicaciones médicas a corto plazo y de un solo uso. Durante las pruebas intermitentes, la silicona destacó como el material óptimo por sus excelentes características de compresión.

Este documento ofrece directrices generales que constituyen un buen punto de partida para la mayoría de las aplicaciones. Los tubos de las bombas peristálticas suelen tener una dureza de entre 50 y 65 Shore A y a menudo se venden con tolerancias muy ajustadas en el diámetro interior y el grosor de la pared. Dado que el tubo es la única superficie a la que está expuesto el fluido, la tabla de compatibilidad química incluida en este informe ofrece una buena forma de reducir las opciones de materiales.

Los seis materiales analizados en este documento se probaron en condiciones de funcionamiento continuo e intermitente. Durante las pruebas continuas, la mayoría de los materiales se comportaron de forma muy similar durante el corto periodo de tiempo. Esto sugiere que los materiales pasados por alto, como el PVC, podrían satisfacer las necesidades de las aplicaciones médicas a corto plazo y de un solo uso. Durante las pruebas intermitentes, la silicona destacó como el material óptimo por sus excelentes características de compresión.

Referencias

- Tabla de resistencia química. (sin fecha). Obtenido de

www.coleparmer.com/Chemical-Resistance - Tabla de resistencia química. (sin fecha). Obtenido de www.omega.com/pdf/tubing/technical_section/chemical_chart_1.asp

- Cómo funcionan las bombas dosificadoras y las bombas de manguera. (sin fecha). Obtenido de https://www.verderflex.com/Pump_Technology/How_do_peristaltic_pumps_work

- Diccionario Merriam-Webster Extraído de

https://www.merriam-webster.com/dictionary/peristalsis

Opciones de tubos para bombas peristálticas

Grayline MD55-PVC Tubo de cloruro de polivinilo de alto peso molecular

Grayline MD55-PVC es un tubo flexible transparente fabricado con un compuesto de vinilo de alto peso molecular, sin ftalatos y de alta pureza, adecuado para su uso en aplicaciones de bombas peristálticas de corta duración. Este material tiene un tacto suave, parecido al caucho, y puede soportar los métodos de esterilización EtO (óxido de etileno) y autoclave.

Tubo de cloruro de polivinilo Grayline CX65-PVC

Grayline CX65-PVC es un tubo de PVC flexible no tóxico para laboratorio diseñado para ofrecer una excelente resistencia a muchos fluidos, especialmente a productos químicos inorgánicos como lejía y ácido sulfúrico o nítrico diluido. Este tubo funciona mejor en aplicaciones de bombeo continuo a corto plazo en las que el coste del tubo es una preocupación importante.

Tubo de silicona Grayline MD60-PR-SIL

Grayline MD60-PR-SIL es un tubo flexible de grado médico curado con peróxido que ofrece una excelente resistencia a temperaturas extremas. El tubo es blando, flexible y no contiene plastificantes que puedan filtrarse y contaminar el flujo. Es inodoro, insípido e inerte, y resulta ideal para su uso en aplicaciones de bombas peristálticas continuas e intermitentes.

Tubo de caucho termoplástico Grayline Everprene-60

El tubo Grayline EVERPRENE-60 está fabricado con un material de caucho termoplástico flexible adecuado para su uso en aplicaciones de agua, alimentos y bebidas. Es una buena elección para aplicaciones de bombas peristálticas a largo plazo porque ofrece una excelente fatiga por flexión y una buena resistencia al desgarro.

Tubo de elastómero termoplástico Grayline MD65-TPE

El MD65-TPE de Grayline es un tubo flexible transparente fabricado con un compuesto de TPE de alta pureza. A diferencia de la mayoría de los materiales de TPE, el MD65-TPE ofrece un alto nivel de claridad, resistencia al retorcimiento, elasticidad de las abrazaderas y características de rendimiento similares a las del PVC. No contiene DEHP ni plastificantes de ftalato y es ideal para aplicaciones de bombas peristálticas a corto plazo.

Tubo de goma Viton Grayline FL60-VTN

El tubo Grayline FL60-VTN ofrece una excelente resistencia a aceites, combustibles, lubricantes y la mayoría de los ácidos minerales. También resiste los hidrocarburos alifáticos y aromáticos (tetracloruro de carbono, benceno, tolueno y xileno). Es ideal para su uso en aplicaciones de bombas peristálticas que transportan ácidos altamente corrosivos.

Para ver este libro blanco en formato PDF imprimible, haga clic en el siguiente enlace: